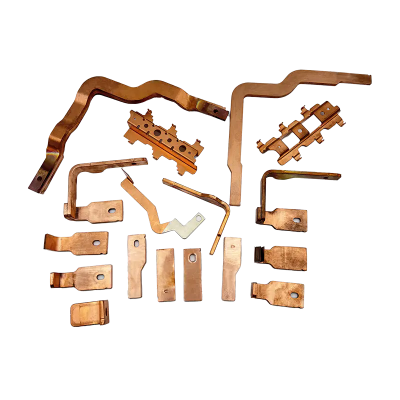

Tehnologia progresivă a matrițelor și matrițelor reprezintă un vârf de eficiență în operațiunile de ștanțare a metalelor de mare volum. În esență, o matriță progresivă este un instrument specializat care efectuează o serie de operații la mai multe stații cu o singură cursă de presare, transformând progresiv o bandă de metal într-o piesă complexă. Această metodologie contrastează puternic cu matrițele cu o singură etapă sau cu matrițele compuse, care efectuează doar una sau câteva operații pe cursă. Principiul fundamental implică o bandă de metal, sau bobină, care trece prin matriță. Cu fiecare cursă de apăsare, banda avansează la următoarea stație, unde se efectuează o operațiune diferită - fie că este tăierea, îndoirea, baterea sau desenul. Stația finală separă piesa finită de bandă, permițând producția continuă, de mare viteză. Matrița, sau matrița în sine, este o minune a ingineriei de precizie, construită de obicei din oțeluri de scule de calitate superioară pentru a rezista la o presiune imensă și o utilizare repetitivă. Înțelegerea acestui concept de bază este crucială pentru orice profesionist din producție care dorește să își optimizeze liniile de producție pentru componente precum contacte electrice, suporturi auto sau piese complicate de aparate.

Pentru a înțelege pe deplin modul în care funcționează o matriță progresivă, trebuie să vă familiarizați cu componentele sale cheie. Fiecare parte joacă un rol critic în executarea fără întreruperi a mai multor operațiuni.

Interacțiunea dintre aceste componente este ceea ce permite fabricarea de mare viteză și precizie pentru care sunt renumite matrițele progresive. Proiectarea și fabricarea acestor componente necesită o precizie extremă, adesea măsurată în microni, pentru a se asigura că piesele produse finale îndeplinesc standarde de calitate stricte.

Una dintre cele mai critice decizii în progresiv die mol d realizarea este alegerea oțelului de scule adecvat. Alegerea materialului afectează direct longevitatea matriței, performanța, programul de întreținere și, în cele din urmă, eficiența costurilor întregului proces de producție. Oțelurile pentru scule sunt aliaje specializate concepute pentru a rezista la condițiile dure de ștanțare a metalelor, inclusiv la impact puternic, abraziune și căldură. Selectarea unei clase incorecte poate duce la defecțiuni premature, timpi de nefuncționare excesivi și calitate slabă a pieselor.

Aplicațiile diferite necesită proprietăți diferite ale materialului. De exemplu, o matriță utilizată în principal pentru ștergerea aluminiului subțire și moale va avea cerințe diferite față de cea utilizată pentru formarea oțelului de înaltă rezistență. Proprietățile cheie de luat în considerare sunt rezistența la uzură, duritatea și duritatea. Rezistența la uzură este crucială pentru menținerea muchiilor ascuțite pe perioade lungi de producție. Duritatea determină capacitatea oțelului de a rezista la ciobire și crăpare sub sarcini puternice. Duritatea asigură rezistența necesară la deformare sub presiune. Adesea, există un compromis între aceste proprietăți; un oțel foarte dur poate fi mai fragil, în timp ce un oțel mai dur se poate uza mai repede.

Următorul tabel oferă o comparație a claselor comune de oțel pentru scule utilizate în fabricarea matrițelor progresive:

| Nota | Caracteristici primare | Aplicație ideală | Considerații |

|---|---|---|---|

| D2 | Rezistență ridicată la uzură, rezistență bună la compresie | Matrice de lungă durată pentru decupare și formare | Poate fi susceptibil la ciobire în aplicații cu impact puternic |

| A2 | Combinație bună de duritate și rezistență la uzură | Matrice pentru ștanțare și ștanțare de uz general | Oferă o stabilitate mai bună în tratamentul termic decât O1 |

| M2 | Duritate roșie mare și rezistență la uzură | Poansoane și piese care generează căldură mare | Performanță superioară în aplicații de mare viteză |

| S7 | Rezistență excelentă la impact | Matrice de formare, monedare și extrudare la rece pentru sarcini grele | Poate fi întărit la un nivel ridicat pentru o bună rezistență la uzură |

Dincolo de selecția materialului, procesul de tratament termic este la fel de vital. Călirea, revenirea și, adesea, tratamentul criogenic adecvate sunt esențiale pentru a debloca întregul potențial al clasei de oțel alese, asigurându-se că atinge proprietățile dorite pentru o anumită aplicație.

Călătoria către o piesă ștanțată de succes începe cu mult înainte ca metalul să fie tăiat; începe cu un design meticulos. Sfaturi de proiectare pentru piesele ștanțate cu matriță progresivă sunt centrate pe proiectarea pentru fabricabilitate (DFM). Această filozofie implică crearea de geometrii ale pieselor care pot fi produse eficient, economic și de înaltă calitate, folosind procesul de matriță progresivă. Ignorarea principiilor DFM poate duce la matrițe complexe inutil, costuri mai mari cu scule, probleme de producție și defecțiuni ale pieselor. O piesă care arată perfect pe ecranul unui computer ar putea fi imposibil sau prohibitiv de costisitoare de produs fără modificări ușoare care să nu compromită funcționarea acesteia.

Inginerii trebuie să ia în considerare mai mulți factori atunci când proiectează o piesă pentru ștanțare progresivă a matriței. Aceste considerații ghidează designul pentru a se asigura că este optimizat pentru proces.

Interacțiunea cu un designer de matrițe experimentat la începutul fazei de dezvoltare a produsului este de neprețuit. Aceștia pot oferi feedback despre cum să modifice un design pentru a-l face mai ușor de ștanțat, economisind adesea timp și bani semnificativ.

Longevitatea și performanța constantă a unei matrițe progresive depind aproape în întregime de un regim de întreținere disciplinat și proactiv. Un bine executat proces progresiv de întreținere a matriței nu este doar o măsură reactivă pentru a rezolva problemele, ci o abordare strategică pentru a le preveni. Neglijarea întreținerii duce la opriri neplanificate, calitate slabă a pieselor și defecțiuni catastrofale a sculei, care pot costa zeci de mii de dolari în reparații și pierderi de producție. O strategie de întreținere cuprinzătoare cuprinde curățarea, inspecția, lubrifierea și documentarea după fiecare rulare de producție sau în cadrul unui număr de cicluri stabilit.

O rutină de întreținere minuțioasă este sistematică și nu lasă nicio componentă neverificată. Scopul este de a identifica și aborda problemele de uzură și potențiale înainte ca acestea să escaladeze.

Această abordare proactivă transformă întreținerea dintr-un centru de cost într-o investiție valoroasă care maximizează timpul de funcționare, asigură calitatea pieselor și prelungește durata de viață a unui activ cu o mare intensitate de capital.

Chiar și cu o matriță perfect proiectată și un program riguros de întreținere, pot apărea probleme în timpul producției. Depanarea eficientă este o abilitate critică pentru tehnicienii matrițelor și operatorii de presă. Capacitatea de a diagnostica și a remedia rapid o problemă minimizează timpul de nefuncționare și deșeurile. Multe probleme comune au cauze principale distincte, adesea legate de scule, material sau mașina de presare în sine. Înțelegerea depanarea problemelor cu matrițe progresive metodologia este cheia unei producții eficiente.

Să explorăm câteva dintre cele mai frecvente defecte întâlnite în ștanțarea progresivă a matriței, cauzele potențiale ale acestora și soluțiile recomandate.

O abordare sistematică - verificarea mai întâi a celor mai simple soluții, cum ar fi specificațiile materialelor și setările presei, înainte de a trece la dezasamblarea complexă a matriței - este calea cea mai eficientă pentru rezolvarea sughițurilor în producție.

Atunci când se evaluează implementarea unei matrițe progresive pentru un nou proiect, este esențial să privim dincolo de prețul inițial al sculelor. The analiza progresivă a costurilor matriței implică calcularea costului total de proprietate (TCO), care oferă o imagine mai precisă a investiției pe întreaga durată de viață a matriței. O matriță fabricată ieftin poate deveni cea mai scumpă opțiune dacă necesită întreținere constantă, produce rate mari de deșeuri și eșuează prematur. În schimb, o matriță bine proiectată și construită, deși mai mare ca cost inițial, se dovedește adesea a fi mult mai economică pe termen lung.

TCO pentru o matriță progresivă este o agregare a mai multor factori de cost, atât directi, cât și indirecti.

Analizând împreună acești factori, un producător poate lua o decizie informată care echilibrează investiția inițială cu eficiența operațională și fiabilitatea pe termen lung, asigurându-se că soluția de scule aleasă oferă cea mai bună valoare posibilă pe întreaga durată de viață.