În lumea complexă a ingineriei auto, Carcasă de controler joacă un rol esențial în funcționarea și protecția unităților de control electronic (ECU), a modulelor centrale (CMU) și a sistemelor de comunicații (CSC). Aceste componente, cunoscute colectiv ca controlere, sunt creierul din spatele vehiculelor moderne, orchestrând totul, de la performanța motorului până la sistemele de infotainment. Proiectarea și fabricarea carcaselor de controler a evoluat semnificativ, aliajul de aluminiu apărând ca material preferat datorită amestecului său de rezistență, lejeritate și rezistență la coroziune.

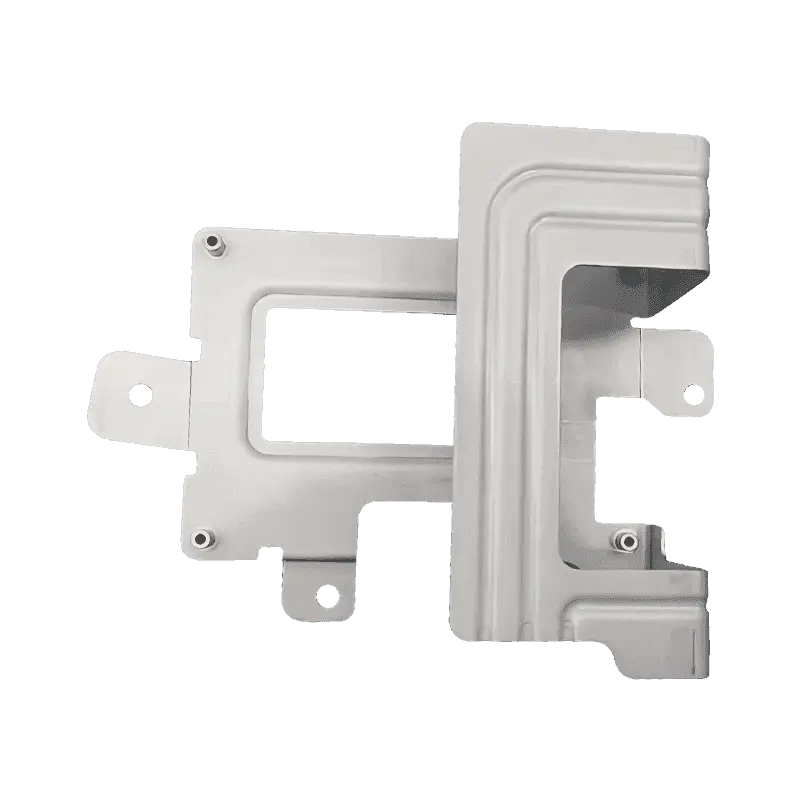

Carcasele de controler nu sunt doar carcase; Sunt elemente structurale critice care protejează electronice sensibile de elemente de mediu, cum ar fi praful, umiditatea și extremele de temperatură. De asemenea, oferă rigiditatea și gestionarea termică necesară pentru a asigura o funcționare fiabilă pe durata de viață a vehiculului. Proiectarea acestor carcase trebuie să echilibreze protecția, greutatea și disiparea căldurii, ceea ce face ca selecția materialelor și procesele de fabricație să fie esențiale.

Aliajul de aluminiu se remarcă printre materiale datorită proprietăților sale ușoare, care contribuie la eficiența combustibilului și la emisiile reduse. Rezistența sa ridicată de coroziune asigură că carcasa poate rezista la condiții dure de drum și modele meteorologice variate. Mai mult, excelentul conductivitate termică din aluminiu ajută la o disipare eficientă a căldurii, crucială pentru menținerea temperaturii optime de funcționare a componentelor electronice.

Pentru ECU, CMUS și CSC, alegerea aliajului de aluminiu permite crearea de carcase atât robuste, cât și ușoare. Acest echilibru este deosebit de critic în vehiculele electrice și hibride, unde fiecare gram contează spre îmbunătățirea gamei și performanței.

Producția de carcase de control Din aliaj de aluminiu a fost revoluționat prin integrarea tehnologiei robotice. Sistemele robotice de înaltă capacitate, cum ar fi presele 200T și 110T, facilitează linii de producție complet automate care îmbunătățesc semnificativ eficiența și precizia producției.

Într -o presă robotizată de 200T, materialul din aliaj de aluminiu brut este format precis în forma și grosimea dorită. Acest proces implică mai multe etape de ștampilare, îndoire și tăiere, fiecare executată cu o precizie perfectă la milimetru. Utilizarea roboticii asigură o calitate constantă și reduce eroarea umană, ceea ce duce la randamente mai mari și la costurile de producție mai mici.

Presa 110T, deși puțin mai puțin puternică, joacă un rol crucial în reglarea fină a locuințe componente. Se ocupă de părți mai mici, mai complexe, asigurându -se că toate elementele se potrivesc perfect. Acest nivel de orientare a detaliilor este vital pentru asamblarea ECU -urilor complexe, CMU -urilor și CSC -urilor, unde chiar și cea mai mică aliniere necorespunzătoare poate compromite funcționalitatea.

Liniile de producție complet automate, care încorporează atât prese robotice 200T cât și 110T, eficientizează întregul proces de fabricație de la manipularea materiilor prime la ansamblul final. Aceste linii sunt echipate cu senzori avansați și algoritmi de învățare automată care monitorizează producția în timp real, reglând parametrii pentru a menține o calitate optimă a ieșirii.

Automatizarea reduce, de asemenea, nevoia de muncă manuală, minimizând intervenția umană și, prin urmare, riscul de contaminare sau deteriorarea componentelor sensibile. Rezultatul este un proces de producție mai rapid, mai curat și mai fiabil, care poate ține pasul cu cererea din ce în ce mai mare de electronice auto.3