În lumea modelării de precizie a metalelor, piese de ambutisare adâncă sunt componente fundamentale în nenumărate industrii. Acest proces transformă tabla în forme complexe, fără sudură, oferind rezistență și consistență de neegalat. Pentru companiile care caută parteneri de producție de încredere, înțelegerea nuanțelor desenului adânc este crucială. Acest ghid analizează procesul, avantajele acestuia și considerentele cheie pentru proiectele dvs., subliniind expertiza necesară pentru o producție de înaltă calitate.

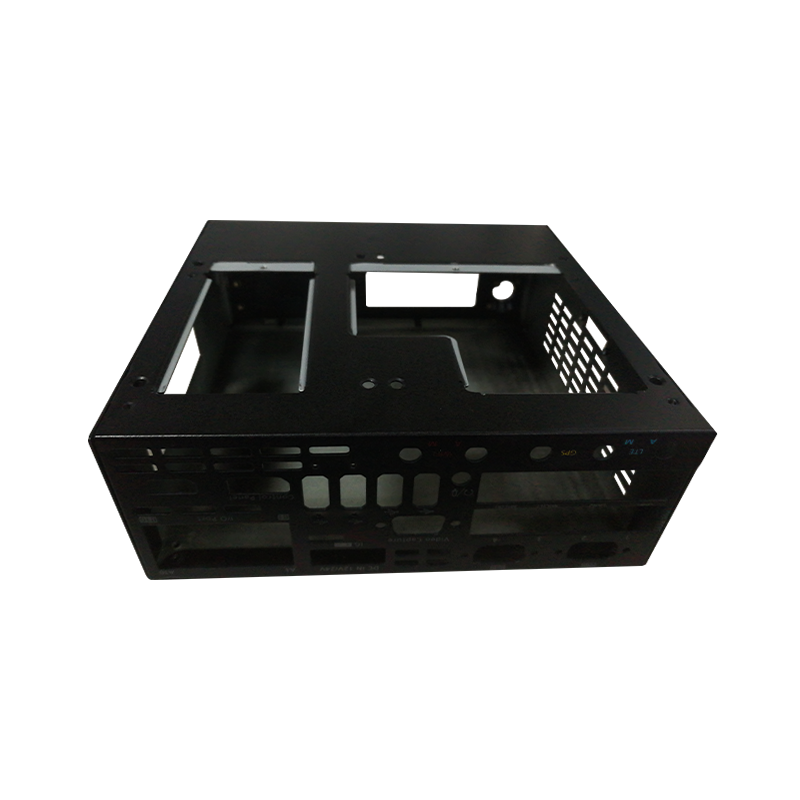

Ambutisarea adâncă este un proces specializat de formare a tablei în care un semifabricat metalic este tras radial într-o matriță de formare prin acțiunea mecanică a unui poanson. Este ideal pentru crearea de componente goale, axisimetrice sau în formă de cutie, cu adâncimi care depășesc diametrele lor. Aplicațiile sunt vaste, cuprinzând de la injectoare critice de combustibil pentru automobile la carcase delicate pentru dispozitive medicale și carcase electronice de larg consum.

Desenarea profundă de succes începe cu designul. Respectarea ghidurilor dovedite este esențială pentru fabricabilitate, controlul costurilor și performanța pieselor.

| Bună practică | Practică provocatoare |

| Folosind o rază de colț egală cu de 4-6 ori grosimea materialului. | Folosind raze ascuțite, aproape de zero pe colțuri. |

| Specificarea unui unghi de pescaj de 1-2 grade pe latură. | Proiectarea pereților laterali verticali, fără curent de aer. |

| Menținerea grosimii uniforme a peretelui în întreaga piesă. | Proiectarea variațiilor semnificative ale grosimii peretelui. |

Oțelul inoxidabil este o alegere populară pentru piese de ambutisare adâncă care necesită rezistență la coroziune, rezistență și o suprafață igienă. Cu toate acestea, rata sa de întărire prezintă provocări unice.

| Austenitic (de exemplu, 304) | Feritic (de exemplu, 430) |

| Ductilitate și formabilitate excelente. | Formabilitate bună, dar mai puțin ductilă decât clasele austenitice. |

| Rată ridicată de întărire, poate necesita recoacere. | Rată mai mică de întărire prin muncă. |

| Rezistență superioară la coroziune. | Rezistență bună la coroziune, dar mai mică decât austenitică. |

Alegerea partenerului potrivit pentru componentele din aluminiu este esențială. Aluminiul este ușor și conducător, dar poate fi predispus la rupere și zgârieturi de suprafață.

De la înființarea sa în 2012, Suzhou Heaten a dezvoltat o experiență bogată ca producător de piese de precizie, lucrând intens cu aluminiu și alte metale neferoase. Portofoliul nostru, care deservește sectoarele auto și electronice de larg consum, demonstrează capacitatea noastră de a face față provocărilor specifice ale producator de piese de ambutisare profunda din aluminiu proces.

Soluțiile disponibile rareori îndeplinesc nevoile de inginerie specializate. componente metalice personalizate de ambutisare adâncă oferă soluții personalizate pentru aplicații unice.

| Componente personalizate | Componente standard |

| Adaptat la specificațiile exacte ale aplicației. | Conceput pentru cazuri generale de utilizare largă. |

| Investiție inițială mai mare în scule. | Costuri mai mici sau fără scule. |

| Potrivire și funcționare perfectă pentru asamblare. | Poate necesita compromisuri de design. |

Înainte de a se angaja în producția la scară largă, a Serviciu de piese de embușare adâncă prototip este un pas neprețuit pentru a valida designul, potrivirea și funcționarea.

La Suzhou Heaten, ne valorificăm expertiza în proiectarea de matrițe metalice de precizie și 30 de seturi de echipamente de ștanțare pentru a oferi eficient Serviciu de piese de embușare adâncă prototip . Acest lucru permite clienților noștri să-și repete și să-și perfecționeze design-urile cu încredere înainte de a trece la producția de volum mare.

Fondată în 2012, Suzhou Heaten este un furnizor profesionist de proiectare și fabricare a matrițelor metalice și producător de piese de precizie. Concentrarea noastră asupra desen adânc este susținut de capabilități interne complete.

Cele mai comune materiale includ diferite clase de oțel inoxidabil (pentru rezistență la coroziune), aluminiu (pentru greutate redusă și conductivitate), cupru (pentru aplicații electrice) și oțeluri cu conținut scăzut de carbon (pentru piese de uz general, rentabile). Alegerea depinde de cerințele aplicației pentru rezistență, rezistență la coroziune, formabilitate și cost.

Părțile potrivite pentru ambutirea adâncă sunt de obicei goale, în formă de cupă sau în formă de cutie, cu o adâncime mai mare decât diametrul sau secțiunea transversală minimă. Acestea ar trebui să fie proiectate cu raze generoase, grosime uniformă a peretelui și unghiuri de tragere suficiente. Consultarea cu un inginer de producție la începutul fazei de proiectare este cea mai bună modalitate de a determina adecvarea.

Ștanțarea este un termen mai larg care cuprinde diferite procese, cum ar fi decuparea, perforarea și îndoirea pentru a crea piese plate sau moderat formate. Embutarea adâncă este un tip specific de ștanțare axată pe tragerea unui semifabricat de tablă într-o matriță pentru a crea o adâncime semnificativă, rezultând forme tridimensionale, goale.

Designul matriței controlează direct fluxul de material, prevenind defecte precum ruperea, încrețirea și subțierea. O matriță bine proiectată, cu razele de perforare și matriță corecte, degajări și finisare a suprafeței, este esențială pentru producerea de înaltă calitate, consistentă. piese de ambutisare adâncă și maximizarea duratei de viață a sculei.

Da, operațiunile secundare sunt foarte frecvente. Acestea pot include tăierea, străpungerea, lovirea, filetarea, sudarea, debavurarea și diverse finisaje ale suprafeței, cum ar fi placarea, vopsirea sau acoperirea cu pulbere. Un producător integrat precum Heaten poate gestiona fără probleme aceste procese cu valoare adăugată.